贵阳观山湖区:工匠精神成就“闪光企业”

中新网贵州新闻5月6日电(廖兴丹)日前,2022年“贵州五一劳动奖”和“工人先锋号”拟表彰人选(集体)名单公示,位于贵阳市观山湖区的贵州吉利汽车制造有限公司冲压车间荣获“2022年贵州省工人先锋号”。

获此殊荣背后,车间付出了哪些努力?值此五一劳动节到来之际,让我们一起走进这个优秀集体,倾听他们的声音和故事。

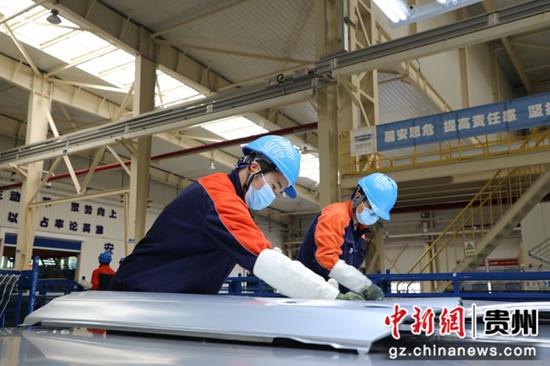

石重开在离线检验台检验冲压件(左一)。

贵州吉利汽车制造有限公司是贵阳市及观山湖区对外招商引资的重要项目,也是观山湖区围绕汽车产业发展工业经济的支柱型项目。而冲压车间作为汽车生产四大工艺的龙头工艺,主要作用是将毛坯板料经过模具冲压成型、最终得到汽车表面覆盖件的过程。主要承担原材料卷料、板料的存放及剪切;各型号冲压件的存放及冲压生产;废料处理以及设备、模具的日常维修和保养等任务。该车间本着“造最环保、最节能、最安全的好车”品牌口号,坚持质量第一原则、坚守质量红线、坚持用户思维,全力打造中国汽车行业质量代名词。

重担在肩,需上下齐心才能行稳致远。每一个人都是车间高效运转的重要力量。

王递微是冲压车间物流班的一名记账工,在冲压车间已经工作4年的她,每天的工作主要是和冲压物料打交道。就算已经怀孕3个月,她依然坚守在一线岗位。公司在知道王递微的特殊情况后,计划将她调到办公室做数据统计工作,但她觉得自己还能坚持,毅然决定留在车间的生产一线,跟着大家继续打拼。车间内在产车型的58种冲压自制件的存放位置她都熟记于心,时刻清楚库存数量,最忙碌的月末和年末,她都在加班中度过,只有亲自对现场实物进行盘点,点检确认每一个零件,她才能够放心。

“同事们都叫我‘冲压件产品缺陷识别小王子’。”石重开是冲压车间品保班的一名离线检验工,他每天的工作主要是识别产品缺陷,冲压件上有头发丝般细小的划痕,都逃不过他的“火眼金睛”。作为检验员,每次后工序反馈有质量问题的时候,他都是主动加班对已生产的库存零件逐一进行排查,工作再晚也不让质量可疑冲压件过夜,不影响第二天焊装车间的使用就是他的目标。“我们冲压车间每一名检验员的‘技术’都有他的一份功劳。每个班次开线前,他都坚持对生产零件的重点缺陷和检验手法进行分享,进一步提升其它检验员的技能。”一名检验员对石重开的细致工作连声夸赞。

吴平是冲压工艺主管工程师,在冲压车间已经工作了6年,负责车间技术和质量管理,生产过程中的疑难问题也由他带领解决。“2021年7月,某量产车型前车门内板生产过程中音响孔开裂和起皱问题频发,报废统计为TOP1问题,报废率达3.25%,多次尝试后都未能解决,大家为此十分头痛。”据吴平回忆,为不耽误车间生产计划,他立即组织成立专项攻坚小组,由他担任组长和工艺技术指导,带领核心小组人员熬过好几个通宵调试验证,最终制定出取消落料孔工艺的改造方案,整改后生产过程稳定,问题得到彻底解决,平均月度报废率从0.3%降低至0.25%。

在冲压车间,像他们一样的人还有很多,大家都在自己平凡的岗位上发光发热、贡献力量。正因为他们的努力和对工作的热爱,给车间的发展画下了不少浓重的笔墨——

2017年6月至2018年12月,该冲压车间积极主动推动集团公司新车型项目投产建设,使得VF11项目车型提前3个月达到批量生产状态,冲压件全尺寸合格率98%,关键尺寸合格率100%,冲压自动化生产节拍最高达到16件/分钟,模具及端拾器自动切换最快3分42秒完成,达到行业标杆水平。

2019年6月至12月,针对豪越车型后门外板水切区域型面凹陷问题,冲压车间迎难而上,成立改善攻坚小组,集中优势支援进行立项整改,改造后,后门外板型面凹陷相关问题消除,项目先后荣获浙江省机械工业协会QC改善一等奖、中国质量协会QC改善二等奖。

2020年5月至2020年8月,为解决嘉际车型前减震器螺栓扭矩衰减问题,冲压车间主动承接改造任务,实现全工序模具自主改造项目,为公司节省一次性成本投入25.16万元。

2021年,冲压车间累计提出2144条改善建议,其中重大改善建议57条,为公司节约成本128.3万元。

这一张张成绩单既是冲压车间在发展之路上的奔跑“足迹”,也是推动贵州吉利汽车制造有限公司快速发展的重要力量。(完)